Die Zukunft der Bremse – Bremssysteme der Zukunft

Bremssysteme werden zunehmend intelligent, um künftige Anforderungen durch automatisiertes Fahren und Elektrifizierung erfüllen zu können. Und das in neu gedachten Fahrzeugen mit veränderter Architektur. Diese Funktionserweiterung setzt ein tiefes Systemverständnis voraus, um in künftigen – langfristig auch modularen und verteilten – Bremssystemen kompromisslose Sicherheit und Nachhaltigkeit zu vereinen.

Die Fahrzeugarchitektur verändert sich

Vorab: Unabhängig von der Architektur des Fahrzeugs und der Architektur künftiger Bremssysteme bleibt die Bremse das wichtigste Element der aktiven Sicherheit. Zuverlässigkeit ist hier Trumpf, und „Bremsenbauer“ machen eines nicht: Kompromisse. Diese Mentalität der Experten und das über Jahrzehnte gewachsene Know-how wird in Zukunft noch wichtiger, um die Bremse für künftige Anforderungen zu rüsten und das absolute Vertrauen in sie zu bewahren: Stellenwert und Wertschätzung für die Funktion „Bremse“ bleiben unangetastet. Fast alles andere aber beginnt sich zu verändern.

Fahrzeuge werden gerade neu gedacht. Dahinter stehen weltweite Megatrends: Mit der Elektrifizierung des Antriebs und der wachsenden Fähigkeit zum automatisierten Fahren (AD) verändert sich die Fahrzeugarchitektur. Digitalisierung und Vernetzung bewirken eine grundlegende Neuordnung der elektrischen und elektronischen Architektur (E/E Architektur), die sich zunehmend nach der Software richtet. Denn es ist die Software, die in Zukunft den Charakter des Autos und das Fahrerlebnis bestimmt! Bits treten an die Stelle von PS. Apps und Services erweitern das Auto zu einem immersiven Erlebnisraum, der immer sicherer und komfortabler wird.

Was heißt das für die Bremse? Veränderungen, die auf lange Sicht teils radikal sind! Ein Blick zurück hilft, das zu verstehen: Bremssysteme waren bisher vor allem mechanische Systeme mit Unterdruckbremskraftverstärker und einer hydraulischen Kraftübertragung vom Bremspedal zur Radbremse (Druckerzeugung, Ventile, Leitungen, Bremssättel und Trommelbremsen). Elektronische Sicherheitssysteme wie ABS und ESC sorgen dafür, dass die Bremse – ohne Zutun des Fahrers – in Grenzsituationen proaktiv zur Fahrsicherheit beiträgt. Gleichzeitig muss die Bremse inzwischen auch zur Fahrzeugeffizienz beitragen – also CO2 vermeiden helfen – und künftig die Partikelemissionen bei der Reibbremsung verringern.

Mit der Digitalisierung und Vernetzung, mit elektrischen Antrieben und der AD-Fähigkeit müssen Bremssysteme also etliche zusätzliche Aufgaben erfüllen. Dazu entwickelt der langjährige und weltweit bewährte Bremssystemspezialist Continental zukünftige Bremssystemtechnologien: Future Brake Systems (FBS). Eine Reise in die Zukunft der Bremse. Und eine Innovations-Roadmap mit einer weitreichenden, schrittweisen Transformation.

Die Zukunft begann 2016 und ist Realität auf der Straße

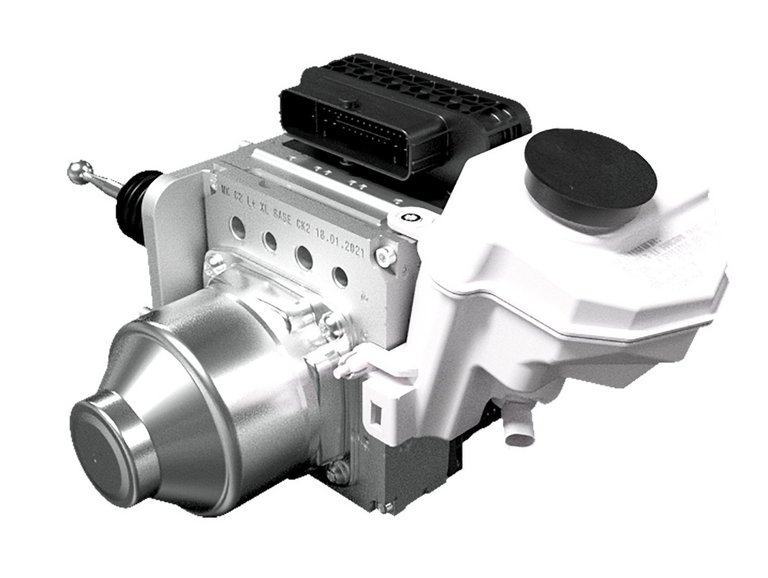

Das erste elektrohydraulische Brake-by-Wire Bremssystem MK C1 aus der Entwicklung von Continental ging bereits 2016 in Serie. Es beansprucht weniger Bauraum, besteht aus weniger Komponenten und ist leichter. Vor allem baut es dank der elektromechanischen Betätigung schneller als jedes konventionelle hydraulische System Bremsdruck auf – in nur 150 ms. Dieses Bremssystem kommt ohne Bremskraftverstärker aus und erfordert auch keine Unterdruckpumpe mehr. Diese FBS-Stufe (FBS 0) markiert den Einstieg in Brake-by-Wire. Durch die Entkoppelung des Bremspedals von der Betätigung spielt die Körperkraft für eine wirkungsvolle Vollbremsung keine Rolle mehr. Die Einregelung der maximalen Verzögerung hängt bei der MK C1 nicht von der Kraft im Bein ab (anders als bei einem System mit Bremskraftverstärker), sodass auch zierliche, körperlich untrainierte Personen mühelos die volle Verzögerung abrufen können.

Und noch etwas ermöglicht die MK C1: In einem Fahrzeug mit Elektromotor merkt der Fahrer am Bremspedal nicht, ob die Radbremse aktiv wird oder ob der Elektromotor als Generator betrieben wird, ob das Fahrzeug wie gewünscht verzögert und dabei Strom erzeugt (Rekuperation). Das Pedal fühlt ich immer gleich an, weil die Pedalreaktion (das „Pedalgefühl“) konstant simuliert wird. Dabei leistet das intelligente Bremssystem nicht unbedingt das, was der Fahrer unmittelbar anfordert, sondern das, was er beabsichtigt: Verzögerung. Für die Effizienz des Fahrzeugs ist das ein großer Fortschritt, um möglichst wenig Bewegungsenergie an den Radbremsen zu verheizen, denn diese Energie ist verloren. Ab der MK C1 lässt sich das Rekuperationspotenzial optimal ausschöpfen. Mit einem auf bewährter ESC-Technologie basierenden Zusatzmodul ist auch automatisiertes Fahren gemäß SAE Level 3 möglich. Hierzu muss bei der MK C1 lediglich der Funktionsumfang der Software angepasst werden, was zu einem sehr geringen Integrationsaufwand auf Seiten der Automobilhersteller führt.

Das MK C1 System von 2016 hat in der ersten Serienanwendung noch eine sogenannte hydraulische Rückfallebene: Sollte ein Fehler auftreten (etwa ein kompletter Stromausfall im Bordnetz), so schalten automatisch zwei Ventile, und die Fußkraft des Fahrers baut Bremsdruck auf. Genauso gut kann die MK C1 jedoch ohne hydraulische Rückfallebene eingesetzt werden.

FBS 1 – True Brake-by-Wire

Aufbauend auf der langen Erfahrung mit der bewährten elektromechanischen Betätigung kann nun der Übergang zu einem vollständigen Brake-by-Wire-System folgen. Dafür hat Continental die MK C2, eine modularisierte und skalierbare Systemgeneration, entwickelt. Die MK C2 kann sowohl mit einem mechanischen Pedal (und hydraulischer Rückfallebene) als auch mit einem elektronischen Pedal (ohne Rückfallebene als Ausführung MK C2 EP) genutzt werden.

Allerdings ist die Weiterentwicklung MK C2 noch kompakter, leichter, wirtschaftlicher und hat dank Multi-Logic höhere Leistungsmerkmale als die MK C1. Multi-Logic bedeutet, dass die MK C2 über zwei Leiterplatten und zwei Prozessoren verfügt, mit denen sich im Fehlerfall mehr Funktionen aufrechterhalten lassen. Dadurch kann z.B. die Parkbremse redundant angesteuert werden. So kann man auf eine sehr teure mechanische Getriebesperre zur Stillstandssicherung verzichten. Wegen ihrer Vorteile bildet die Evolutionsstufe MK C2 die Grundlage für künftige FBS. In der Ausführung ohne Rückfallebene tritt der Fahrer auf ein simuliertes Bremspedal (elektronisches Pedal). Sensoren erfassen seinen Bremswunsch, ein Elektromotor erzeugt den hydraulischen Druck. Die Systemgeneration MK C2 ist für AD gemäß SAE Level 3 oder höher ausgelegt. Da Bremssysteme ohne hydraulische Rückfallebene zwingend redundant ausgelegt sein müssen, ist das FBS 1.1 eine smarte Lösung für kleine bis mittlere Stückzahlen und nutzt vorhandene Komponenten, die sich bereits bei der Lösung mit mechanischem Pedal für höher automatisiertes Fahren (HAD) bewährt haben. Für größere Stückzahlen bietet sich die Entwicklung einer redundanten „OneBox“ an.

Mit der vollständigen Trennung von Pedal und Druckerzeugung ohne Rückfallebene entsteht ein immenser Integrationsvorteil, der für echte Brake-by-Wire-Systeme charakteristisch ist: Das Bremssystem muss nicht mehr zwingend an einer bestimmten Stelle vor dem Fahrer direkt an der Spritzwand montiert werden, um die mechanische Rückfallebene zu ermöglichen. Stattdessen unterstützt ein FBS 1 mit elektronischem Pedal neue Fahrzeugkonzepte mit anderen Innenräumen und Dimensionen; etwa die sogenannten Skateboard-Fahrgestelle von elektrifizierten Fahrzeugen, auf die unterschiedliche Aufbauten aufgesetzt werden können.

FBS 2 – Die Bremse kann „halbtrocken“ werden

In einem heutigen Bremssystem und auch bei FBS 0 und FBS 1 Lösungen ist die Druckerzeugung noch komplett in das Bremssystemaggregat integriert. Die Hydraulik (der „nasse“ Anteil des Bremssystems) überträgt die Kraft auf die Bremssättel der Scheibenbremsen oder die Trommelbremsen.

Je stärker jedoch die E/E Architektur und die Fahrzeugarchitektur verändert werden, desto attraktiver würde es, diese starre „One-Box-Anordnung“ aufzulösen. Ein erster Schritt könnte beispielsweise darin bestehen, die Bremsen an der Hinterachse nicht mehr hydraulisch zu betätigen, denn Hydraulik hat einen Nachteil: Man muss die Flüssigkeit regelmäßig wechseln und entsorgen. Das ist nicht besonders nachhaltig. Außerdem würde die Montage der Hinterachse bei einer elektromechanischen Betätigung der Bremse durch den Wegfall der starren Hydraulikleitungen vereinfacht. Gleichzeitig bliebe auf der Vorderachse die Hydraulik noch als Rückfallebene.

Werden die Radbremsen an der Hinterachse elektromechanisch, also „trocken“ betrieben, könnte diese regenerativ genutzt werden, zum Beispiel zur gezielten Energierückgewinnung an der Hinterachse bei jeder Bremsung. Sobald die Hinterachsbremsen vom Hydrauliksystem unabhängig sind, bieten sie dafür ideale Voraussetzungen. Dies würde ein gewisses Maß an „Intelligenz“ im Bremssystem erfordern. Mit dieser Dezentralisierung und „Auflösung“ der konventionellen Architektur ließe sich der Freiheitsgrad der Fahrzeugarchitekturen weiter erhöhen.

FBS 3 – Die Bremse kann sich in Module auflösen

Sehr langfristig gedacht, ließe sich die Hydraulik komplett vermeiden: Dazu könnte man alle vier Radbremsen elektromechanisch betätigen – und damit komplett „trocken“ bremsen. Die heutige Konzentration der Druckerzeugung und -modulation mit entsprechender Steuerintelligenz wäre dann nicht mehr erforderlich. Ein FBS 3 Bremssystem bestünde aus den vier trockenen Radbremsen (Sätteln oder Trommeln) und einer Reihe von Software-Funktionsblöcken, die aus Sicherheits- und Redundanzgründen auf mehreren der vorhandenen Hochleistungscomputern (HPC) mit integrierten Radsteuergeräten laufen können, um die für die Sicherheit erforderliche Redundanz zu gewährleisten.

Um diese langfristige Transformation zum FBS 3 überhaupt möglich zu machen, gilt es, die einzelnen Funktionen eines Bremssystems als eigenständige Produkte in modularen, validierten und bewährten Softwareblöcken zu kapseln, die dank standardisierter Schnittstellen nach dem Prinzip des Re-Use in unterschiedliche Fahrzeuge integrierbar sind.

Fazit

Bewegungsfunktionen sind unverändert der Eckpfeiler der aktiven Fahrsicherheit. Nirgendwo ist das deutlicher als im Bremssystem. Gleichzeitig verändern sich aber die Rahmenbedingungen für Bewegungsregelfunktionen durch die neue E/E Architektur und neue Fahrzeugfähigkeiten wie das AD sehr stark. Continental sucht hier gezielt den Austausch mit den Fahrzeugherstellern, um die weitere Entwicklung von Bremssystemen im Dialog zu gestalten. Dies ist umso wichtiger, weil viele Vorteile künftiger Systeme weniger bei den Bremsfunktionen als mehr auf Fahrzeugebene zu finden sind.

Das Denken in abgegrenzten Funktionseinheiten und in Hardware-Einheiten funktioniert nicht mehr. Neue Bremssystemarchitekturen werden sehr wahrscheinlich modular und skalierbar sein. Früher zentralisierte Komponenten würden sich dadurch freier im Fahrzeug positionieren lassen. Die Entwicklung dafür läuft, und sie beruht auf Jahrzehnten der Erfahrung mit sicherheitsrelevanten Systemen. Dieses Know-how und die damit verbundene Mentalität fließen in eine gemeinschaftliche und koordinierte Entwicklungsarbeit über bisherige Domänengrenzen hinaus ein. Dieses Sicherheitsdenken im Kontext von Gesamtsysteme wird auch durch das umfassende Know-how von Continental bei Architekturen mit Hochleistungscomputern (HPC) in Kombination mit anderen integrierten Steuereinheiten unterstützt, die Redundanz und eine Rückfallebene gewährleisten.

Beispiele hierfür sind sowohl Radsteuergeräte und die Safety and Motion Integration Platform als auch der Automated Driving HPC. Mehr Sicherheit, Fahrkomfort und Zuverlässigkeit trotz neuer Systemeigenschaften und neuer, verteilter Architektur können so gewährleistet werden.