Continental entwickelt sensorgestützten Inspektionsservice für Fördergurtsysteme

- Erkennung von Tragrollendefekten via Kamera und akustischer Signale ermöglicht eine vorausschauende Wartung und Identifikation von Schwachstellen, bevor der Schadensfall eintritt

- Digitale, KI-basierte Servicelösung ermöglicht datengestützte Fernüberwachung durch Drohnen und Mikrofone, vorausschauende Wartungseinheiten sowie schnelles, punktgenaues Handeln im Bedarfsfall

Hannover, 10. Dezember 2020. Das Technologieunternehmen Continental hat eine Servicelösung zur Überwachung von Fördergurtsystemen entwickelt, um Schwachstellen entlang einer Fördergurtstrecke frühzeitig zu identifizieren, bevor der Schadensfall einsetzt und ungeplante sowie kostenintensive Stillstandzeiten die Folge sind. Der neue technologiebasierte Ansatz, der im Inkubatorprogramm der unternehmenseigenen Start-up-Organisation Co-pace zum Prototypen entwickelt worden ist, bietet eine Kombination aus visueller sowie akustischer Inspektion und ermöglicht darüber hinaus eine effiziente datengestützte Planung von Wartungsintervallen; es ersetzt den konventionellen und zumeist sehr aufwendigen manuellen Prozess durch sensorgestützte Technologien, die die Inspektion präzisieren, den Überprüfungsaufwand reduzieren und eine vorausschauende Wartung ermöglichen.

Kameras und Mikrofone sorgen für valide Messergebnisse

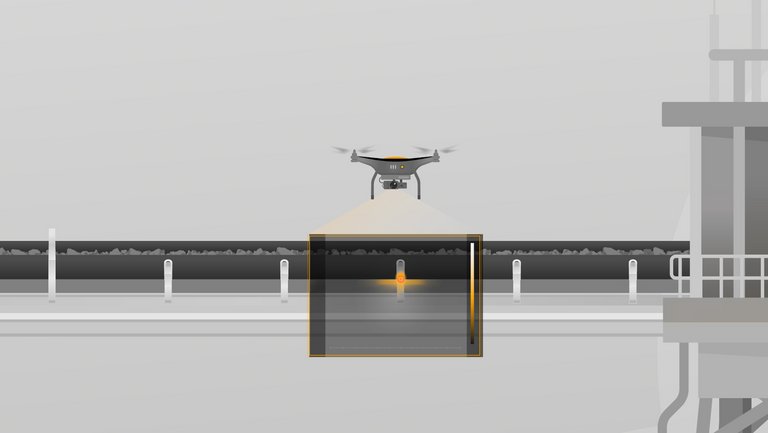

Trag- bzw. Laufrollen sind wichtige Komponenten einer Fördergurtanlage und essenziell für den reibungslosen Transportverlauf. Auf einer mittelgroßen Anlage mit einer Fördergurtlänge von insgesamt 40 Kilometern läuft ebendieser Gurt auf etwa 120.000 Tragrollen. Rund 30 Prozent der Betriebsausfälle von Fördergurtanlagen lassen sich auf Defekte an Tragrollen, die nicht rechtzeitig identifiziert werden konnten, zurückführen. Das neue Serviceangebot trägt diesem Umstand Rechnung. Es umfasst eine Hybridlösung, die unterschiedliche Anwendungsfälle und Streckenabschnitte berücksichtigt. Zum einen erfolgt die Inspektion bei offenen Streckenabläufen über den Luftweg mittels einer mit Infrarot- und RGB-Kamera ausgestatteten Drohne, die die Fördergurtanlage beidseitig überwacht. Sobald die Drohne die zu prüfende Strecke abgeflogen hat, kehrt sie zu einer autonomen Ladestation zurück, um die gesammelten Daten während des energiebezogenen Ladeprozesses über ein IoT-Modul (Internet of Things) in die dafür vorgesehene Cloud zu transferieren. Die Bilddaten werden mittels eines KI-gestützten (Künstliche Intelligenz) Algorithmus verarbeitet und hinsichtlich detektierter Tragrollendefekte analysiert.

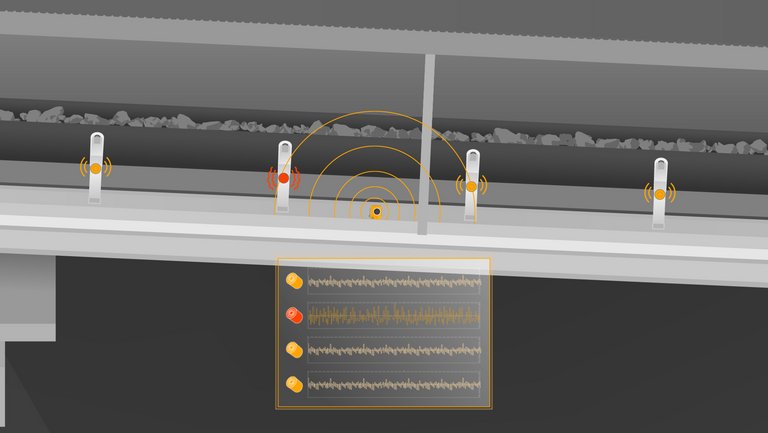

Zum anderen erfolgt die ständige Wartung in abgeschirmten Streckenbereichen oder Untertage-Anlagen über stationäre Mikrofone, die im Abstand von 20 bis 25 Metern installiert werden und mögliche Frequenzabweichungen bei den zahlreichen Tragrollen erfassen – die Audioaufnahme erfolgt zweimal täglich, die Daten werden in die benannte Cloud hochgeladen. Mit Hilfe eines weiteren KI-gestützten Algorithmus werden dann Ereignisse untersucht, die auf einen Tragrollenschaden hindeuten.

Datenbasierte Zustandsüberwachung ermöglicht bedarfsgerechte Serviceintervalle

„Herkömmliche und oftmals manuelle Inspektionsverfahren können aufgrund der Bandlänge oder örtlicher Gegebenheiten wie Streckenführung unter Tage und eingehauster Streckenabschnitte sehr zeitaufwendig, unpräzise oder gar gefährlich für den Servicemitarbeiter sein. Zudem erfolgt die Dokumentation häufig händisch und erfordert eine anschließende manuelle Eingabe in dafür vorgesehene Datensätze. Wartungsintervalle folgen zudem häufig einem festen Rotationsprinzip, sodass kurzfristige Maßnahmen zwecks Vermeidung von Anlagenausfällen nicht rechtzeitig vorgenommen werden können“, erklärt Clemens Panzer, der federführend an der Neuentwicklung beteiligt und Mitglied des interdisziplinär aufgestellten Projektteams ist. Eine sensorgestützte Inspektion hingegen ermöglicht eine datenbasierte Fernüberwachung des Systemzustands, sodass drohende Schäden frühzeitig erkannt und vermieden werden können. Ein weiterer Vorteil: „Die gesammelten Daten werden zukünftig automatisch digital über eine benutzerfreundliche Oberfläche bzw. Schnittstelle zur Verfügung gestellt. Sie sind permanent einsehbar und erlauben eine bedarfsgerechte Planung relevanter Servicezeiträume. Die Entwicklung des Anlagenzustandes über einen längeren Zeitraum kann mit den gespeicherten historischen Daten deutlich besser analysiert werden, und auch die voraussichtliche Lebensdauer der Komponenten lässt sich besser abschätzen.“

Bislang wurde die Lösung in ersten Feldversuchen erfolgreich getestet. Weitere Pilotprojekte mit potenziellen Interessenten sind geplant. Im Laufe des Jahres 2021 soll das System einsatzbereit sein. „Wir rechnen damit, dass im Laufe des nächsten Jahres eine einsatzfähige Softwarelösung für den zukünftigen Service bereitstehen wird“, sagt Panzer.

Prototypenentwicklung im unternehmenseigenen Inkubator

Der Inkubator der Start-up-Organisation Co-pace, lieferte das Umfeld zur schnellen Validierung technologie- und marktrelevanter Annahmen, die dem Konzept zugrunde liegen, sowie für erste Datensammlungen und Tests zur Erstellung des Prototyps. Dafür wurde die notwendige Expertise in einem interdisziplinären Team gebündelt, das die Durchführbarkeit, Machbarkeit und Attraktivität anhand von Daten, Experteninterviews und Kundenfeedback prüfte und die gewonnenen Erkenntnisse zwecks Produktoptimierung integrierte. So führte etwa die Aufnahme von Audiosignalen zu einem Analyseerfolg für Trag- und Laufrollen – ursprünglich war eine rein visuelle Inspektion geplant. Der Sprung von Konzept zu Prototyp konnte in nur zwei Monaten realisiert werden.

Sébastien Bonset

Media & PR Manager, Media Coordination APAC

ContiTech