Continental und INAM treiben nachhaltige Materialentwicklung für Industrie- und Autobranche voran

- Continental kooperiert mit Innovation Network for Advanced Materials (INAM) bei innovativen Materiallösungen mit Fokus Nachhaltigkeit

- Kooperation gehört zum Nachhaltigkeitsfahrplan von Continental

- Zweite Continental Challenge für Start-ups und Hochschulgruppen gestartet

Continental geht bei der Entwicklung von nachhaltigen Materiallösungen neue Wege: Schon zum zweiten Mal in diesem Jahr hat das Technologieunternehmen aus Hannover gemeinsam mit dem Innovation Network for Advanced Materials (INAM) mit Sitz in Berlin die Continental Challenge für Start-ups und Universitätsinstitute ausgerufen. Damit erhoffen sich die Kunststoffexpertinnen und -experten aus Hamburg neue Ideen für die Produktion sowie das Recycling von Kunststoff- und Kautschukprodukten. Die Continental Challenge gehört zu den zahlreichen Initiativen, die das Unternehmen im Rahmen seiner umfassenden Nachhaltigkeits-Roadmap im Jubiläumsjahr 2021 aus der Taufe gehoben hat.

Materialentwicklung integraler Bestandteil des Nachhaltigkeitsfahrplans

Continental hat sich für die Umsetzung einer der umfassendsten Nachhaltigkeits-Roadmaps im Automobilzulieferbereich entschieden und ebnet damit den Weg für einen neuen, globalen Branchen-Benchmark mit vollständiger Klimaneutralität entlang der Wertschöpfungskette. Auf dem Weg in eine nachhaltige Wirtschaft mit 100 Prozent Klimaneutralität, 100 Prozent emissionsfreier Mobilität und Industrien, 100 Prozent Kreislaufwirtschaft und 100 Prozent verantwortungsvoller Wertschöpfungskette bis spätestens Ende 2050 umfasst das Programm nicht nur die eigene Produktion, sondern konzentriert sich bewusst auch auf die Vorstufen und das End-of-Life-Recycling der Produkte. Daher setzte das Unternehmen schon Ende 2020 auf die Kunststoffkompetenz in den eigenen Reihen und baute die Entwicklungsaktivitäten rund um Hochleistungskunststoffe in Continental Laboren aus, wo die Expertinnen und Experten für Kunststoffextrusion an neuen Lösungen unter anderem für die Industrie arbeiten.

Recycling-Challenge für Start-ups

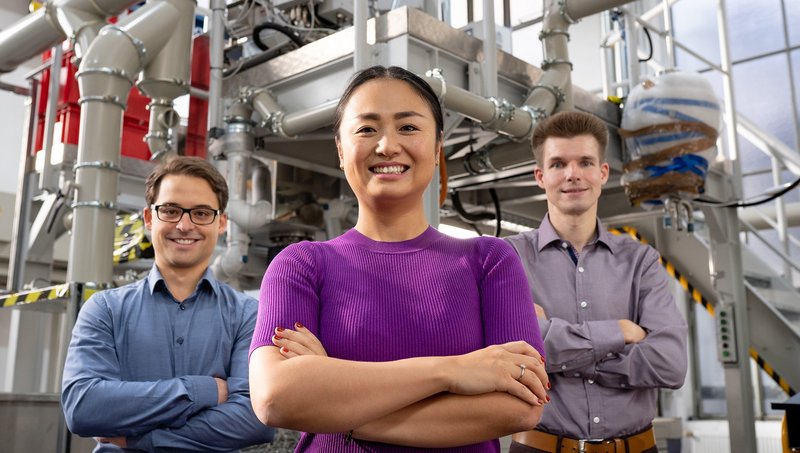

Mit der Continental Challenge geht man nun neue Wege in Sachen Material- und Prozessentwicklung für die Industrie. „Durch die Zusammenarbeit mit jungen Start-ups und Universitätsinstituten erhoffen wir uns einen Boost für die Materialwelt, sowohl für die Produktion als auch das Recycling unserer Produkte“, schildert Ran Escher, bei Continental verantwortlich für das Partnermanagement in der Industriesparte.

„Die Start-up-Szene ist weltweit kreativ, innovativ und agil und an Universitäten entstehen oft spannende Ideen aus der Grundlagenforschung“, fügt Dr. Daniel Biensfeld hinzu, der die Wettbewerbsteilnehmer von Continental-Seite aus betreut. „Was ihnen aber oft fehlt ist das Prozess-Know-how und die technische Ausstattung, um ihre guten Ideen in ein Produktionsumfeld zu übersetzen und zu einem vermarktungsfähigen Produkt auszubauen.“ Diese Möglichkeit bietet Continental den Challenge-Gewinnern.

Ein wichtiger Partner ist dabei das INAM, in dessen Netzwerk sich zahlreiche innovative Player aus der Materialentwicklung zusammengefunden haben. „Wir freuen uns sehr, diese zweite Innovation Challenge gemeinsam mit Continental umzusetzen und sie dabei zu unterstützen, ihre Produkte zukunftsfähig zu machen. Fortschrittliche und innovative Materialien bieten dabei bahnbrechende Lösungen für die aktuellen Herausforderungen in puncto Nachhaltigkeit – werden aber derzeit oft nur als sekundär zu digitalen Innovationen betrachtet“, sagt INAM-Geschäftsführer Oliver Hasse.

Schon im Frühjahr 2021 startete diese Kooperation mit der ersten Continental Challenge, bei der nach Lösungen für das Fluidmanagement im Fahrzeug gesucht wurde, unter anderem für Kühl- und Klimaleitungen in Elektroautos. Mit den vier gekürten Finalisten arbeiten die Continental Expertinnen und Experten nun weiter an den Konzepten für eine emissionsfreie Mobilität. Bei der zweiten, Mitte Oktober gestarteten Challenge geht es nun um neue energieeffiziente Recyclingprozesse, mit denen polymere Kunststoffverbunde wieder in ihre Einzelbestandteile, zum Beispiel Monomere, aufgespalten werden. Ziel ist es, diese recycelten Rohmaterialien vollständig wiederverwenden zu können. „Wir sind sehr gespannt, welche Lösungen sich die teilnehmenden Teams in den kommenden Wochen einfallen lassen“, so Escher.

Wolfgang Reinert

Head of Media & Public Relations

ContiTech