Continental eröffnet Kompetenzzentrum für 3D-Druck in Karben

- Das Kompetenzzentrum in Karben steht allen Unternehmensbereichen sowie externen Partnern zur Verfügung

- Durch 3D-Druck Technologien soll Produktion schneller und kostengünstiger werden

- Das Karbener Team stellt seine zahlreichen 3D-Druck Methoden bereit

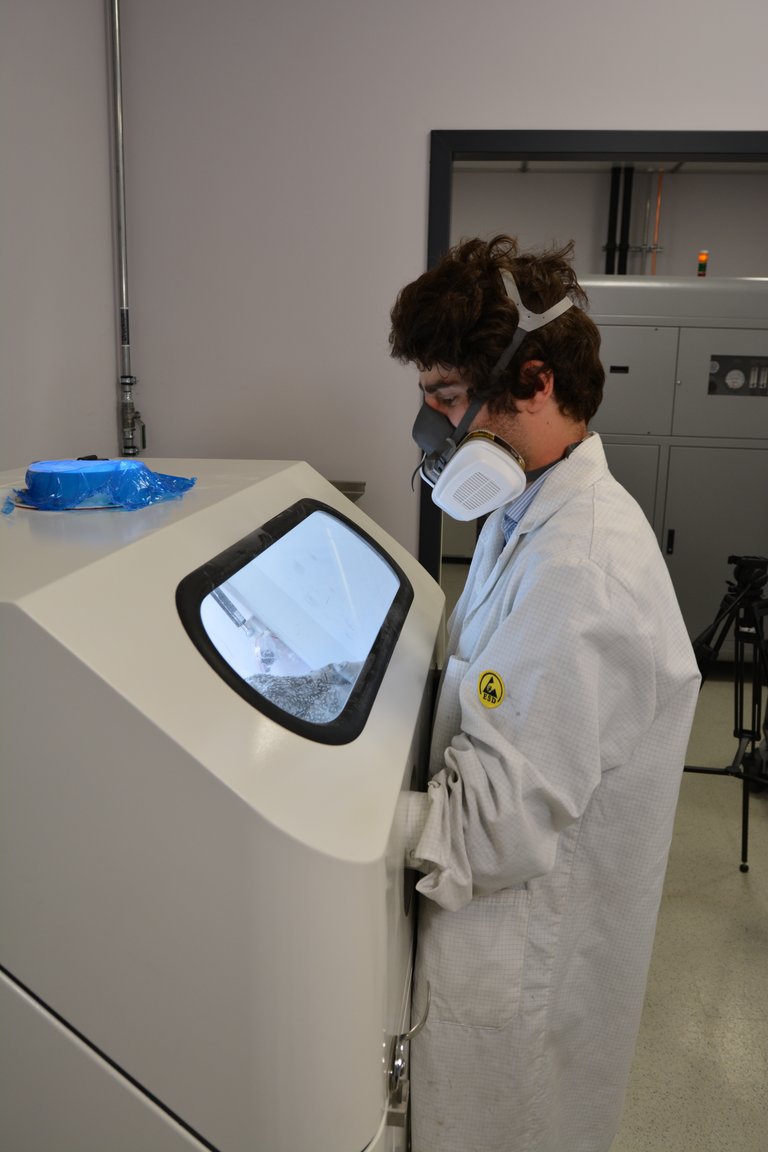

Karben, 22. Mai 2019. Continental hat in seinem Elektronik-Werk in Karben das unternehmensweite Kompetenzzentrum für 3D-Druck eröffnet. Unter Führung des eigenen Entwicklungs- und Produktionsdienstleisters Continental Engineering Services bündelt das Technologieunternehmen langjährig aufgebautes Know-how für das Additive Fertigen. Im Gegensatz zu herkömmlichen abtragenden Fertigungsmethoden werden hier Bauteile anhand digitaler Konstruktionsdaten schichtweise aufgebaut. In der hochmodernen Produktionsstätte mit einer Fläche von 8.000m² bündelt das Unternehmen neben diesem Verfahren eine Vielzahl von Herstellungsprozessen und -systemen. Das ermöglicht die hochpräzise und effiziente Herstellung geringer Stückzahlen von Bauteilen für interne und externe Kunden.

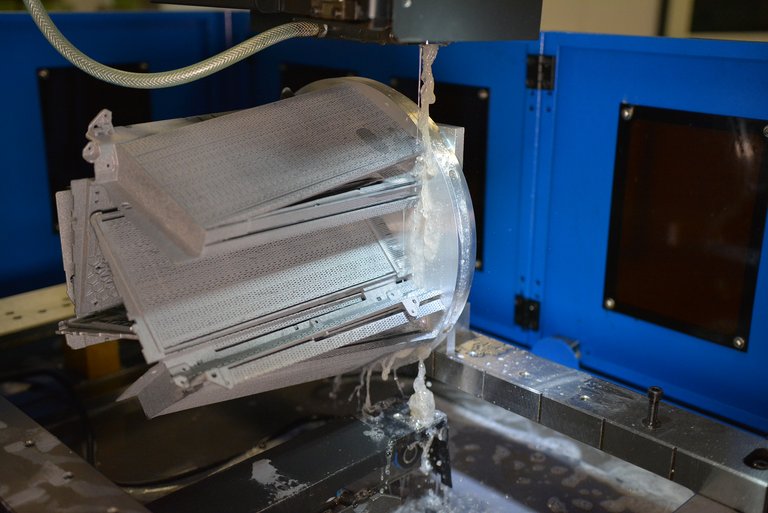

Am Standort Karben vereint Continental Engineering Services verschiedene Technologien: Neben der additiven Fertigung sind auch leistungsfähige CNC Maschinen, Spritzguss- und Laserschweißanlagen sowie eine moderne Elektronikfertigung zur Leiterplattenbestückung im Einsatz. Gemeinsam mit umfangreichen Einrichtungen für Umwelttests und der Kleinserienmanufaktur ergibt sich eine Konstellation, dank der für jede Aufgabe die passende Fertigungstechnologie oder Kombination an Fertigungstechnologien gewählt werden kann.

„Dank der vielen Vorteile wird 3D-Druck immer wichtiger. Das zeigt sich in einer stark steigenden Nachfrage nach additiv hergestellten Teilen. Mit unserem Kompetenzzentrum in Karben können wir nun Technologien erproben, Prozesse und Verfahren entwickeln und für unsere Produktion weltweit ausrollen“, erklärt Torsten Rauch, Werksleiter in Karben.

Produktion komplexer und hochqualitativer Geometrien

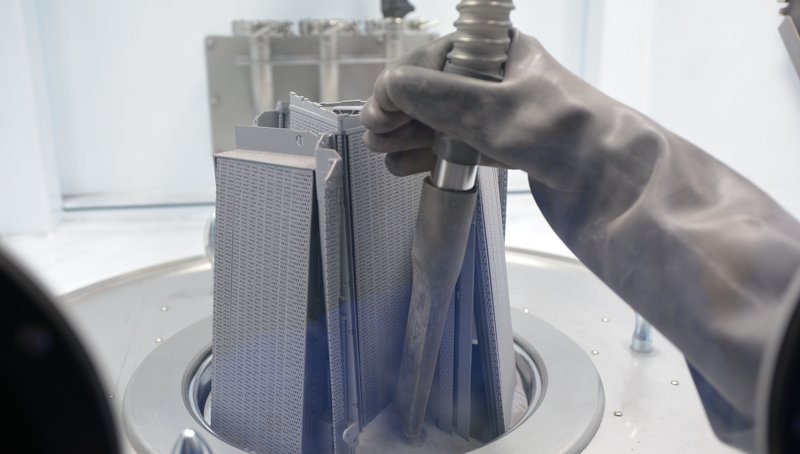

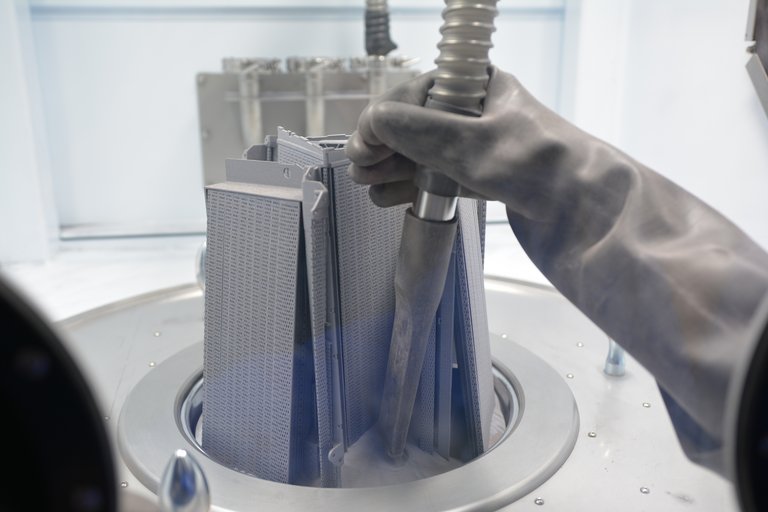

Beim 3D-Druck-Verfahren, auch additive Fertigung (Additive Manufacturing) genannt, wird Material Schicht für Schicht aufgetragen, um dreidimensionale Gegenstände wie Bremssättel, Flüssigkeitsbehälter und Wasserpumpen zu erzeugen. Egal ob es sich dabei um Prototypen, Muster-, Ersatzteile oder Werkzeuge handelt, gedruckte Bauteile aus z.B. Aluminium sind mittlerweile in Bezug auf ihre Haltbarkeit und Optik absolut vergleichbar zu traditionell hergestellten Teilen. Darüber hinaus vereint Continental die komplette Prozesskette, vom Design über die Fertigung, bis hin zur Nacharbeit, Prüfungen und Validierung, bzw. Umwelttests unter einem Dach.

Stefan Kammann, Head of Business Segment Additive Design and Manufacturing des Bereichs Product Solutions bei Continental Engineering Services, erklärt: „Wir machen 3D-Scans von den Bauteilen, bearbeiten diese und drucken sie dann mit dem gewünschten Material. Wir können zum Beispiel ein qualitativ hochwertiges Metallteil anstelle eines Plastikteils herstellen. Außerdem können Designänderungen je nach Produkt flexibel gehandhabt werden. Das Verfahren senkt die Produktionskosten bei kürzeren Herstellungszeiten.“

Modernste 3D-Druck Technologien

Im neuen Kompetenzzentrum vertraut Continental auf eine Vielfalt moderner 3D-Druck-Technologien. Zum Beispiel spielt das selektive Laserschmelzen (Selective Laser Melting, SLM) eine wichtige Rolle bei der Herstellung von Metallteilen. Hierbei wird Metallpulver (Aluminium, Werkzeug- oder Edelstahl) selektiv geschmolzen und Schicht für Schicht eine dreidimensionale Struktur aufgebaut. Weitere Technologien, die für Kunststoff angewendet werden, sind das selektive Lasersintern (SLS) für verschiedene Kunststoffe wir PA, PP oder Polystyrol, Stereolithographie (SLA), Digital Light Printing (DLP) oder Fused Deposition Modeling (FDM).

Alena Liebram

Mediensprecherin Pkw-Aftermarket, Continental Engineering Services und Technology Organization

Continental Automotive